摘要:決勝鋰電下半場!高創以“精度”破局,共筑智造新未來

當下,鋰電行業正經歷一場深刻變局。隨著產能持續釋放,單純追求“高速”與“擴產”的粗放增長模式已觸及天花板。行業焦點正轉向制造工藝的精益化、電芯一致性的極致化與生產效益的最大化——“高質量制造”已成為關乎企業生存與競爭力的核心命題。 在這一轉型中,運動控制技術的角色正從“執行單元”升級為“智造核心”。它直接關乎極片裁切的精度、疊片堆疊的均一性、焊接裝配的可靠性,是決定電池能量密度、安全壽命與生產成本的關鍵底層支撐。面對更薄隔膜、更高粘結劑含量、新型結構電池(如刀片電池、4680大圓柱)的制造挑戰,傳統的控制方案已力不從心,一場由運動控制驅動的制造精度革命勢在必行。

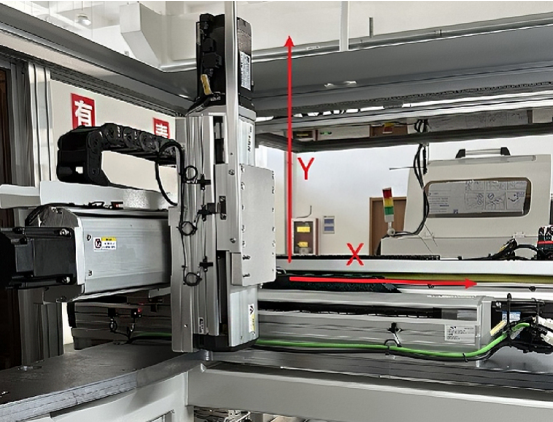

一、破局點一:高速高精協同,應對裝配環節的節拍與柔性挑戰 在鋰電池模組與PACK裝配環節,生產效率與柔性化生產能力缺一不可。例如在汽車鋰電池蓋Delta機器人裝框機項目中,面對高達120片/分鐘的來料節拍,需在0.5秒內完成取、移、放的完整周期,這對機器人的動態響應與傳送帶的同步追蹤提出了極限要求。

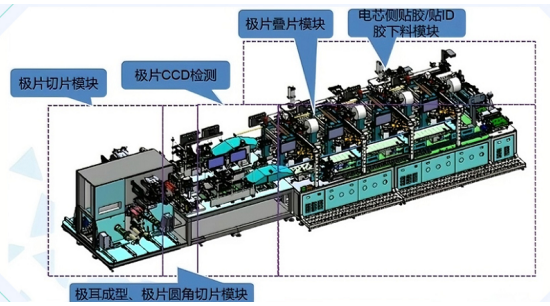

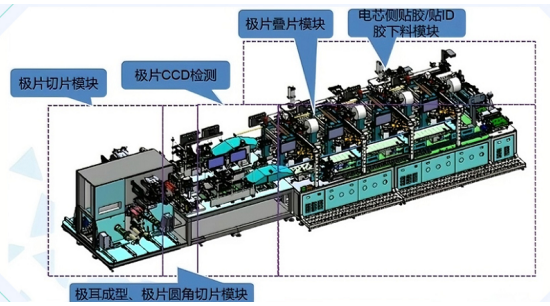

高創MC703S控制器以其0.5ms@8軸的極速控制周期,內置Delta機器人模型與傳送帶跟蹤功能,實現了視覺定位、來料過濾與多機器人協同的無縫銜接。系統通過建立動態緩沖模型,智能處理視野中重疊工件,在狂奔的節奏下仍保障了±0.1mm級的重復定位精度,讓高速裝配線兼具“快”與“準”,從容應對混線生產與快速換型。 核心價值:為鋰電池裝配、化成、分容等后段工序,提供高速、高精、高柔性的機器人協同解決方案。 二、破局點二:極片張力精密控制與疊片絕對精度,決定電芯本源質量 電芯制造是鋰電生產的“心臟地帶”。在追求400片/分鐘以上的疊片效率時,如何確保極片在高速裁切、運輸與Z字疊片中,張力波動極小、裁切尺寸精準、堆疊位置無誤,是行業公認的難題。

高創針對切疊一體機打造的CDHD2S+PH3高性能伺服解決方案,直面這一挑戰。系統實現了: 張力控制精度:極片與隔膜張力波動穩定在±3%以內,優于行業常見的±5%標準,從源頭減少褶皺與拉伸變形。 裁切與疊片精度:裁切精度達±0.15mm,整體疊片精度確保±0.3mm,保障了電芯內部活性物質的均一分布。 綜合效率飛躍:在保證精度前提下,疊片節拍突破0.125秒/片,助力設備綜合效率(OEE)全面提升。 核心價值:為切疊一體機、卷繞機、涂布機等前中段核心設備提供“穩、準、快”的張力與位置一體化控制,直接影響電池的能量密度、循環壽命與一致性。 三、破局點三:超動態響應與精密軌跡控制,保障焊接與成型品質 電池安全性與可靠性始于微觀焊接與精密成型。極柱激光焊接是影響導電性能與結構強度的關鍵工藝,要求伺服系統在毫秒級時間內完成復雜軌跡的精準跟隨,任何速度波動或軌跡偏差都可能導致虛焊、過焊。

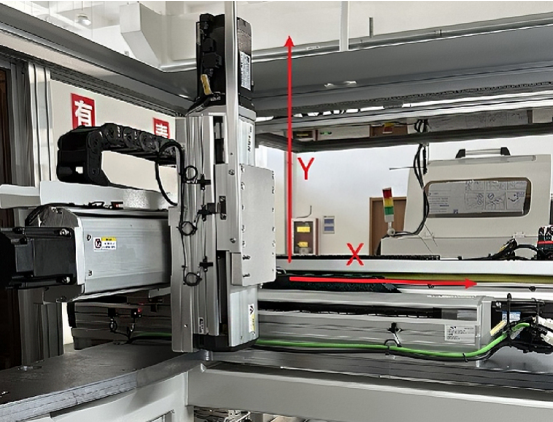

高創BD3伺服驅動系統憑借3.2kHz速度環帶寬與PH3電機低齒槽轉矩設計,將加減速過程中的速度波動嚴格控制在≤±2%,確保激光焦點始終穩定。結合23位絕對式編碼器提供的超高分辨率,實現了極柱輪廓的微觀精密跟隨,焊接一致性顯著提升,為電池長期使用的安全與穩定奠定了基石。 核心價值:滿足激光焊接、精密輥壓、極耳成型等對動態響應與軌跡精度要求嚴苛的工藝環節,提升核心工序的品質天花板。 四、破局之道:從單點突破到系統賦能,構建高質量制造新范式 鋰電制造邁向“高質”,本質是工藝、裝備與控制系統的深度融合。高創的運動控制破局之路,并非簡單的產品升級,而是基于對鋰電工藝的深刻理解,構建的一套系統級賦能方案: 協同化:從控制器的多軸協同規劃,到伺服系統的精準執行,形成高速實時閉環,應對整線節拍提升。 工藝化:將張力控制、視覺跟蹤、機器人模型等工藝算法深度集成,降低設備商開發門檻,縮短交付周期。 高精度化:通過編碼器分辨率、控制帶寬、機械諧振抑制等技術的全方位提升,滿足微米級精度與毫秒級穩定的雙重需求。 鋰電行業的下半場競賽,勝負關鍵已明確指向制造水平的較量。在這一戰略縱深領域,高創將持續深耕,依托更精準的控制技術、更深入的工藝融合、更開放的協同生態,與鋰電產業鏈伙伴攜手并進。高創不僅是運動控制解決方案的提供者,更是鋰電行業高質量轉型路上的同行者與賦能者——以技術驅動工藝進步,以協同共筑制造未來。

|